Auftrag: Reinigung von Klimakomponenten | Herausforderung: komplexe Geometrien und hohe Reinheitsanforderung | Umsetzung: Mehrstufige Rototronic®-Anlage zur Reinigung und Trocknung| Verfahren: Ultraschallreinigung und Druckumflutung

Kein Partikel > 200 Micrometer innen und außen

Für einen international tätigen Zulieferer der Automobilindustrie müssen Klimakomponenten für den reibungslosen Einbau gesäubert werden. Dabei handelt es sich um dünnwandige, gerade und 3-dimensional sehr komplex gebogene Aluminiumrohre. Nach dem Löten müssen diese innen und außen partikelfrei gereinigt, gespült und getrocknet werden. Die Reinigung erfolgt in eigens entwickelten Anlagen von PURIMA, die auf hohe Durchsätze bei anspruchsvollen Anforderungen an die Reinheit ausgelegt sind.

Steigende Komplexität und Reinheits-anforderungen

Seit vielen Jahren setzt der Automobilzulieferer weltweit in seinen Werken Ultraschallreinigungsanlagen zur Behandlung der gelöteten Aluminiumrohre ein. Die Rohre werden in Klimaanlagen von Fahrzeugen verbaut. Von Anfang an war die Firma PURIMA, ehemals RPE Pape Anlagentechnik, als Lieferant von wässrigen Reinigungsanlagen und Sonderanfertigungen ein zuverlässiger Partner bei der Umsetzung kundenspezifischer Prozesslösungen. Die Anforderungen an Reinigungsergebnisse stiegen dabei kontinuierlich. Im Laufe der Jahre sind die Rohre, wie viele anderen Komponenten eines Fahrzeuges, immer komplexer geworden. Heute werden diese Bauteile teils doppelwandig gefertigt und übernehmen zusätzlich die Funktionen eines Wärmetauschers. Eine stetige Weiterentwicklung der Reinigungstechnik ist somit unbedingt notwendig, was die Komplexität der eingesetzten Verfahren und Technologien steigert.

Im konkreten Beispiel sollte eine rückstandsfreie Entfernung der im Lötprozess

Kooperative Forschungs- und Entwicklungsarbeit

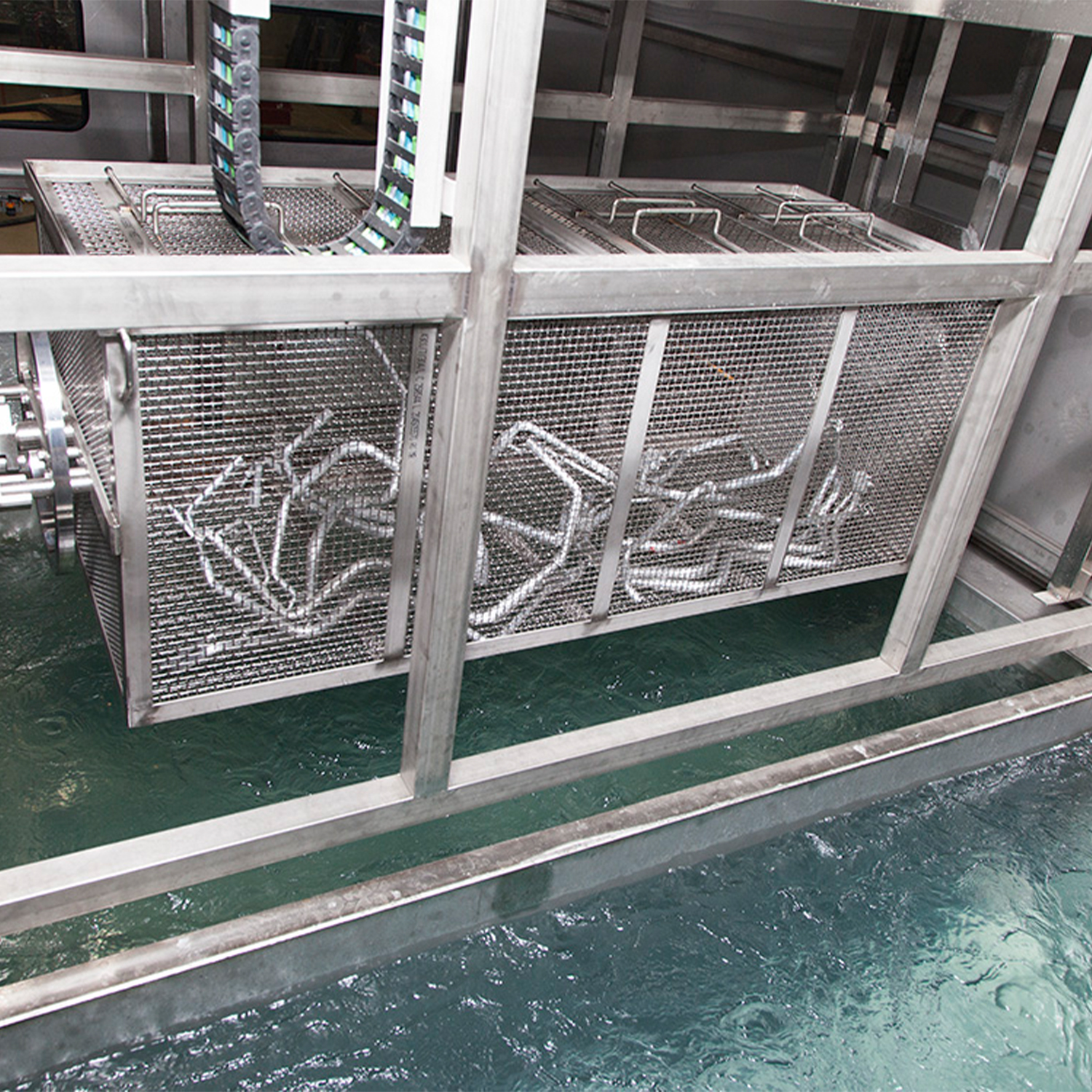

Bevor eine Reinigungsanlage zur Behandlung von komplexen Bauteilen konstruiert wird, sind umfangreiche Waschversuche und aufwendige Restschmutzuntersuchungen erforderlich. Diese hat PURIMA in enger Kooperation mit den Projektleitern des Automobilzulieferers im eigenen Technikum in Porta Westfalica durchgeführt. Die Herausforderungen der gestellten Aufgabe traten deutlich hervor. Angelötete Bauteile haben innenliegende Hinterschneidungen, wo sich Partikel hartnäckig ablagern. Die komplex 3D-gebogenen Rohre füllen sich nicht komplett mit Reinigungsflüssigkeit. Lufteinschlüsse führen dazu, dass diese bestimmte Stellen des Bauteils nicht erreichen werden können. Einfaches Schwenken der Rohre löste dieses Problem nicht, weder beim Füllen, noch beim Entleeren. Selbst Rohre, die manuell mit ölfreier, trockener Druckluft ausgeblasen wurden, hatten für den Nachfolgeprozess eine zu hohe Restfeuchte. Zudem wurden immer wieder Restverschmutzungen mit Partikeln über 200 µm in den Reinheitsanalysen gefunden.

Die Ergebnisse aus den Versuchen zeigten, dass die Rohre nur mit einer aufwendigen Reinigungstechnologie gesäubert werden können. Im Technikum wurden die Bauteile mit Rotation und in verschiedenen Winkelpositionen in den Behandlungsbecken behandelt. Es war schnell zu erkennen, dass die Luft nur so aus den Rohren entweichen konnte und die Reinigungsflüssigkeit an alle Stellen gelangte. Im Weiteren zeigte sich, dass die Rohre nur im Rotationsverfahren mit Anhalten in bestimmten Winkelpositionen oberhalb des Badspiegels zu entleeren waren. Als sehr schwierig gestaltete sich die Trocknung. Selbst mit Rotation der Rohre in einem Umlufttrockner war die Restfeuchte in der geforderten Taktzeit zu hoch. Erst mit der Nachtrocknung in einem Vakuumtrockner bei 1 mbar sind die gewünschten Ergebnisse erzielt worden.

Problemlöser: Flexible Rotationstechnologie

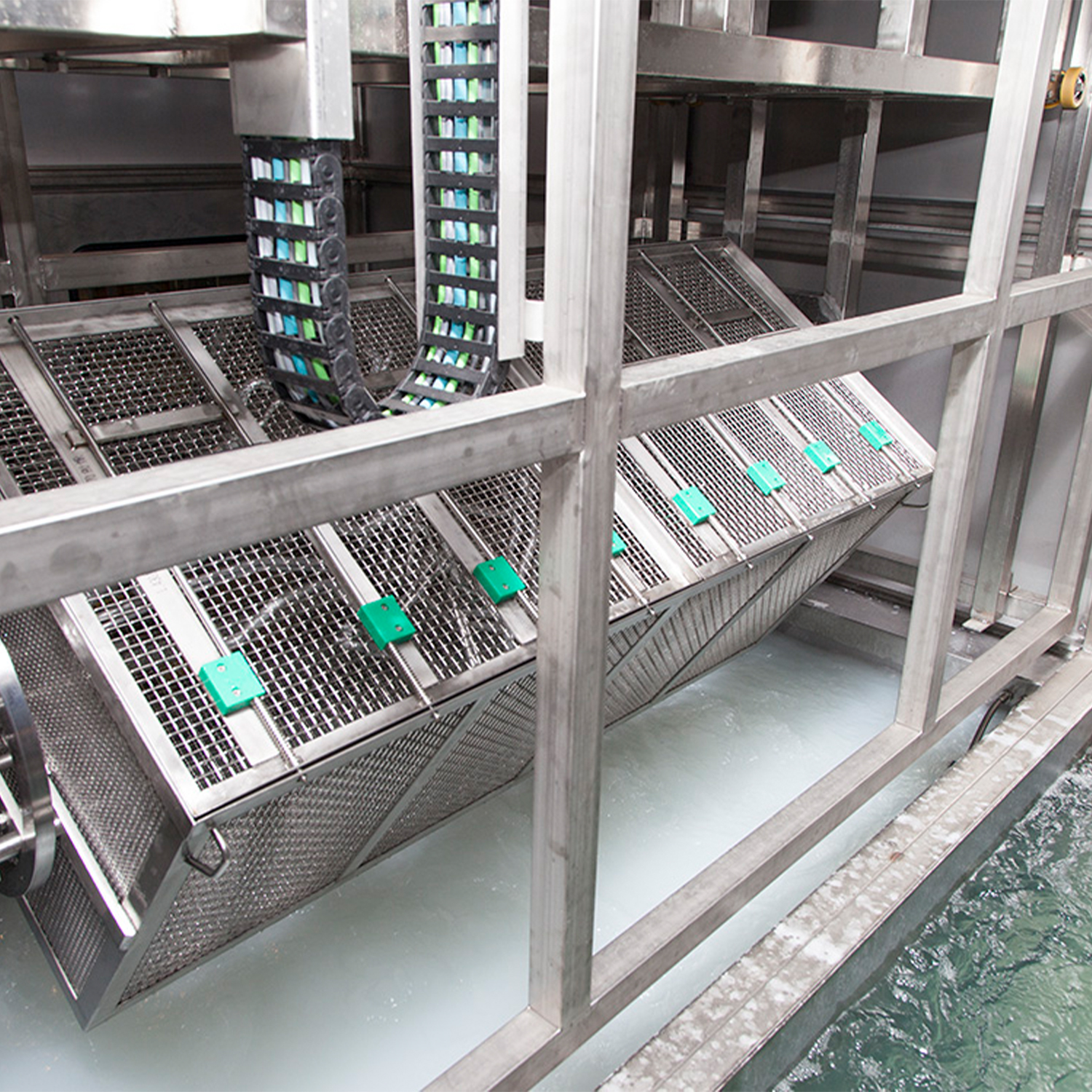

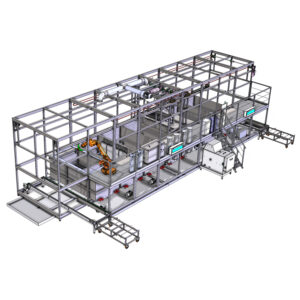

Als Basis für die Lösung der Aufgabenstellung dient die von PURIMA entwickelte Reinigungsanlage des Typs Rototronic®. Die Anlagen dieser Baureihe sind als kundenspezifische Einkammer- und mehrstufige Reinigungsanlagen lieferbar. Je nach Anforderung werden die Anlagen demnach mit einem oder mehreren Prozessbecken bestückt. Innerhalb dieser Becken kommen verschiedene Reinigungstechnologien zum Einsatz, die in Kombination ein optimales Reinigungsergebnis sicherstellen. Das Reinigungsgut wird in speziell konstruierten Aufnahmegestellen und Waschkörben durch den Reinigungsprozess transportiert. In einem mehrstufigen Reinigungsprozess erfolgt die Warenbewegung über ein Mehrfachhandling mit automatischer Korbverdeckelung. Die Waschgestelle können in allen Behandlungsstufen rotieren, schwenken oder winkelgenau positioniert werden, sowohl in den Becken als auch oberhalb des Flüssigkeitsspiegels zum Entleeren.

Über die Anlagensteuerung können verschiedene Waschprogramme erstellt werden, welche die besten Positionen und die Haltezeit für die gebogenen Rohre speichert, damit die Flüssigkeit aus den Rohren auslaufen kann. Nur so ist es möglich Partikel, welche durch Ultraschall gelöst wurden, aus den Rohren zu spülen. Die Überlagerung von Rotationsbewegungen und Bewegungen in vertikaler Richtung erhöhen die Effektivität bei der Entfernung von Partikeln und beim Spülen. Neben dem Einsatz von Ultraschall in der Reinigungsstufe sind die Spülbecken mit einer Druckumflutung ausgestattet. Da sowohl gerade als auch gebogenen Rohre gereinigt werden müssen, kann die Strömungsrichtung beim Druckumfluten von den Seitenwänden oder von einer Stirnseite gewählt werden.

Gleiche Bewegungen finden in der Trocknung mit heißer Umluft statt. Bewegende Flüssigkeit in den Rohren wird an den heißen Oberflächen vorbei bewegt und kann leichter verdampfen. Zur Sicherstellung der absoluten Trockenheit erfolgt in der letzten Behandlungsstufe eine Trocknung im Vakuum. Je nach Anlagenkonfiguration ist der Vakuumtrockner als externes Modul in der Entladezone oder im gemeinsamen Rahmensystem der Anlage integriert.

Nach der Reinigung werden alle Rohre einer Dichtigkeitsprüfung unterzogen, da sie in geschlossenen Kreisläufen verwendet werden. Die Prüfung erfolgt mit Helium, da Wasser bzw. Feuchtigkeit in diesem Prüfprozess ein n.iO-Kriterium darstellen.

Neben dem Mehrfachhandling gibt es auch die Variante mit einem Einzel-Handling, welches als Umsetzer verwendet wird. In diesem Fall erfolgt die Rotation, das Schwenken oder die genaue Winkelpositionierung über Antriebe direkt in den Becken. Nach Ablauf der Behandlungszeit nimmt das Handlingsystem das Waschgestell auf und führt genau die programmierten Bewegungen oberhalb des Flüssigkeitsspiegels aus. Diese Anlagentechnik ist enorm flexibel und auch für die Behandlung von Teilen mit kritischen Behandlungszeiten geeignet.

Alle von PURIMA gelieferten Anlagen sind entsprechend den Anforderungen mit modernster Filtrationstechnik zur Entfernung von Ölen, Fetten und Partikeln ausgestattet. Soweit es möglich ist, werden hierzu eigens entwickelte Systeme eingesetzt, welche ohne Verschleißteile, funktionieren. Über eine gezielte Medienaufbereitung, sei es über Enthärtungsanlagen, Umkehrosmose, Mikrofiltration, Ultrafiltration oder den Einsatz von Verdampfern ist es gelungen, die laufenden Betriebskosten auf ein Minimum zu reduzieren.