Auftrag: Reinigung von Metallspänen | Herausforderung: komplexe Geometrien / unterschiedliche Größen | Umsetzung: 8-stufiger Reinigungsprozess von Zerkleinern bis Trocknen | Verfahren: Tauchreinigung, Ultraschallreinigung

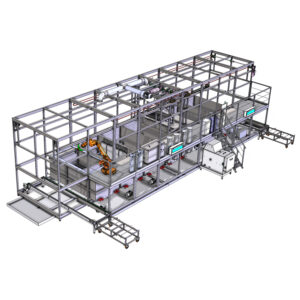

PURIMA entwickelt Reinigungs- und Trocknungsanlage für Metallspäne

Der Stoff, aus dem Qualität gemacht ist: Metallspäne sind ein wichtiger und teurer Wertstoff, der unter anderem bei der Herstellung von Armaturen in den unterschiedlichsten Industriebereichen wiederverwendet wird. Im Rahmen von Fertigungsprozessen müssen die Späne jedoch für diesen Zweck gereinigt sein. Zur Lösung dieser Reinigungsaufgabe hat der Spezialist für Industrielle Reinigungstechnik, PURIMA aus Porta Westfalica, eine Reinigungs- und Trocknungsanlage für Späne unterschiedlicher Art und Größe entwickelt. Die Anlage, die für einen Armaturen-Premiumhersteller gefertigt wurde, besticht durch eine sinnvolle Aneinanderreihung verschiedener Reinigungsprozesse. Sie ist einfach zu bedienen, energieeffizient gestaltet, fügt sich nahtlos in die Produktion ein und reinigt zur vollen Kundenzufriedenheit.

Viele Herausforderungen

Ob Scherspan, Reißspäne, Fließspan: Die zu reinigende Metallspäne weisen viele Formen auf – daher lag eine besondere Herausforderung darin, diese gleichmäßig und reproduzierbar zu reinigen und zu trocknen. Kundenseitig sollte der Prozess zudem möglichst komfortabel gestaltet sein: Bediener transportieren lediglich Späneboxen auf den dafür vorgesehen Rollwagen zur Anlage, lösen den Reinigungsprozess aus und holen die Späne nach dem Reinigungsdurchlauf an einer Entladestation wieder ab. Die verunreinigten Spanoberflächen weisen insbesondere Öle, Fette und Kühlschmierstoffe auf, die durch die Anlage entfernt werden sollten. Die Vorgabe des Kunden hierbei: Die Späne sollten maximal 0,5 Prozent Restfeuchte enthalten und Anhaftungen (Restkohlenstoffe) nicht größer als 0,2% sein. Zudem gehörte die Vorauswahl der zu reinigenden Spänesorte auch zum kundenseitigen Anforderungskatalog – genauso wie die Gewährleistung einer langen Nutzung des Prozessmediums.

Zerkleinern, Fördern, Reinigen, Trocknen

Zur Lösung der Aufgabe hat PURIMA eine individualisierte Reinigungsanlage entwickelt. Insgesamt 8 Prozessschritte auf drei Etagen wurden für die Anlage entwickelt. Ganz am Anfang steht zunächst – zum Zweck der gleichmäßigen definierten Zuführung – eine Bearbeitung der unterschiedlich geformten Späne per Zerkleinerer auf dem Programm. Das Reinigungsgut durchläuft ebenso eine einstufige Zentrifugen-Behandlung: Diese trennt bereits vor dem Reinigungsvorgang anhaftende Kühlschmierstoffe, Öle und Fette von dem Span, so dass verhindert wird, dass bereits ins erste Reinigungsbecken viel Verschmutzung einlaufen kann, später ist eine weitere Zentrifuge dem Trocknungsvorgang vorgeschaltet. Während der gesamten Reinigung werden die Späne durch Fördertechnik mit Schneckenförderern zum jeweils nächsten Prozessschritt transportiert. Ein Reinigungszyklus, der ca. 400 kg Reinigungsgut umfasst, dauert dabei ca. 1 Stunde.

Hohe Präzision trifft Bediener- und Wartungsfreundlichkeit

Die Industrielle Reinigungsanlage von PURIMA lässt keine Kundenwünsche offen: Sie erfüllt die Zielvorgaben des Kunden genaustens und bildet über drei Etagen einen logistisch gut durchdachten und effizienten Reinigungskreislauf ab: Zur Reinigung werden die Späne dafür zunächst auf ein Idealmaß genormt und durchlaufen dann einen passgenauen und gleichzeitig ressourcenschonenden Prozesskreislauf im bewährten PURIMA-Verfahren, der sich ideal in die Infrastruktur des Kunden einfügt. Insbesondere die große Wartungsfreundlichkeit der Anlage und die Entwicklungs-Agilität bei weiteren Kundenanforderungen wusste der Kunde als weiteren Pluspunkt zu schätzen.