Auftrag: Reinigung von Kupplungsgetriebekomponenten | Herausforderung: komplexe Zahnräder und Ritzel, die gereinigt werden | Umsetzung: Unterschiedliche Behandlungsstufen auf minimaler Stellfläche | Verfahren: Spritzreinigung, Druckumfluten, Ultraschall

Kein Partikel > 200 Micrometer bei einer Taktzeit 1 s pro Bauteil.

Bei einem der größten Automobilhersteller müssen geometrisch komplexe Zahnräder und Ritzel für Doppelkupplungsgetriebe in hohen Stückzahlen partikelfrei gereinigt werden. Die Reinigung erfolgt nach dem Oberflächenverdichten durch Strahlen mit Stahlperlen. Nach der Reinigung werden die Bauteile direkt der Endmontage zugeführt. Partikel im Getriebe zerstören unweigerlich die Funktion des automatischen Schaltens und führen somit zu hohen Folgekosten.

Seit vielen Jahren setzt der Automobilhersteller in seinen weltweiten Werken Spritzreinigungsanlagen mit horizontaler Durchlauftechnik zur Behandlung von Getriebebauteilen ein. Die so konzipierten Anlagen können den immer weiter steigenden Anforderungen an die Reinheit, in Verbindung mit komplexerer Teile Geometrie und den Taktfrequenzen nicht mehr standhalten. In der Konsequenz wurde nach neuer Reinigungstechnik gesucht. Dieser Aufgabe haben wir uns gestellt und sie zur vollen Zufriedenheit des Kunden gelöst.

Reinigungsversuche im Technikum bei PURIMA

Bevor eine Reinigungsanlage zur Behandlung von komplexen Bauteilen konstruiert wird, sind umfangreiche Waschversuche und aufwendige Restschmutzuntersuchungen erforderlich. Diese hat PURIMA in enger Kooperation mit den Projektleitern des Automobilherstellers im eigenen Technikum in Porta Westfalica durchgeführt. Die Aufgabenstellung und die zu erreichenden Ergebnisse wurden vom Kunden wie folgt definiert:

- Hohe Reinheitsklassen, keine Partikel > 200µm

- Taktzeiten max. 1 Sek./Bauteil

- Die Bauteile müssen trocken und gegen Korrosion geschützt sein

- Kontinuierlicher Durchlaufbetrieb mit gleichbleibender, reproduzierbarer Qualität

- Voll integrierte Linienverkettung

- Minimierung der laufenden Betriebskosten

Nach zahlreichen Versuchen im PURIMA Technikum, inkl. der Restschmutzanalysen gemäß den Anforderungen der Automobilindustrie basierend auf der VDA 19, wurde die Lösung erfolgreich erarbeitet.

Die von PURIMA entwickelte Anlagentechnik vom Typ FLOWTRONIC® in modifizierter Ausführung ist in der Lage, alle diese Kriterien und definierten Parameter zu erfüllen.

Maximale Technologie auf kleinem Raum

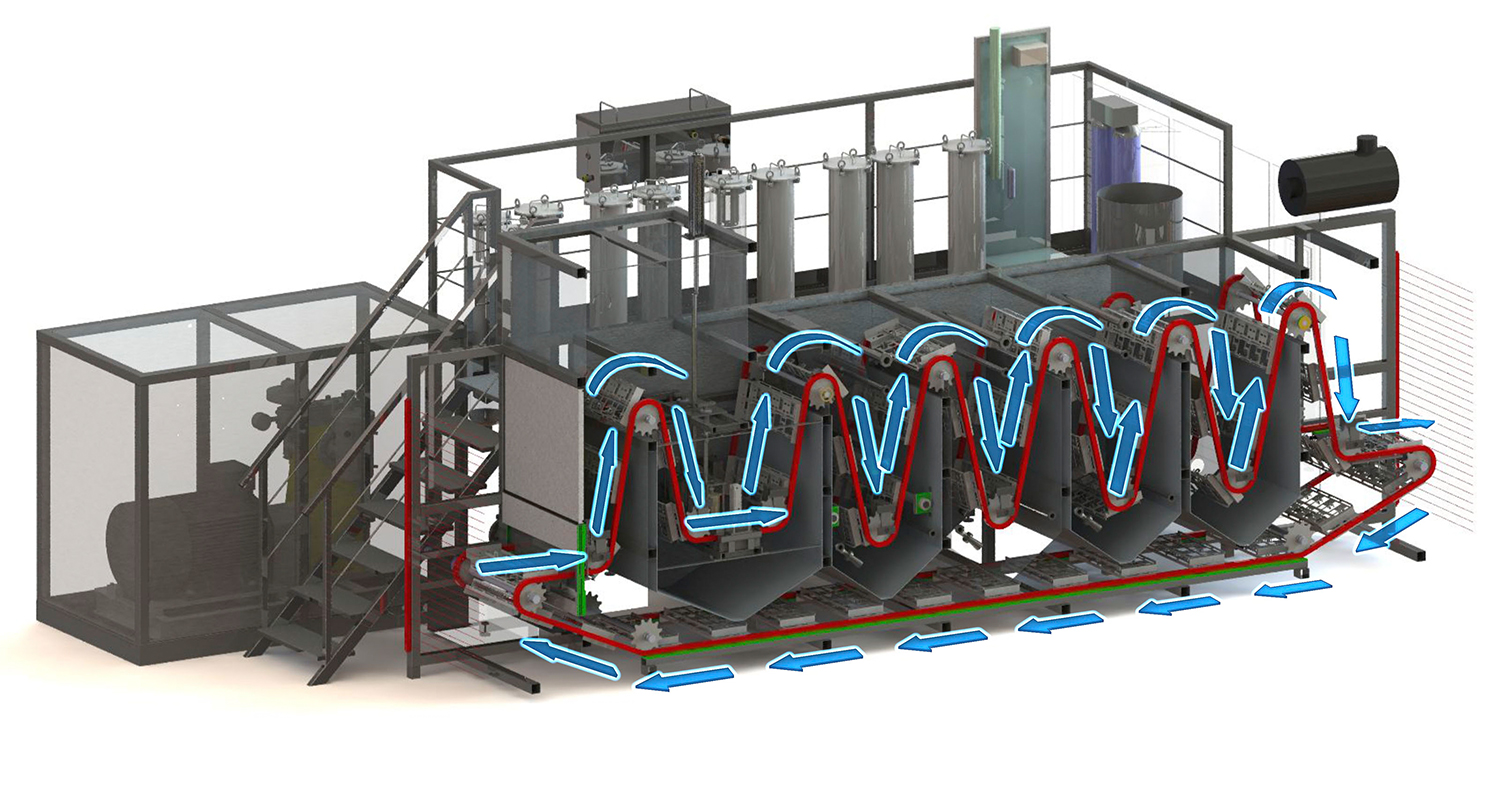

Die Durchlaufanlage FLOWTRONIC® kombiniert die Technik einer Anlage mit Tauchbädern und effektiver Spritzreinigung auf minimaler Stellfläche. Das Aneinanderreihen von unterschiedlichen Behandlungszonen ist in dieser Technik sehr vielschichtig möglich und wird je nach Kundenforderung individuell ausgelegt und angepasst.

Speziell in diesem Fall, der Endreinigung nach dem Strahlen mit Stahlperlen, ist eine trockene Vorreinigungsstufe implementiert worden. Da die Bauteile stark mit anhaftenden Stahlperlen verunreinigt sind, besonders in komplexen Hinterschneidungen, werden die Bauteile in unterschiedlichen Winkelpositionen vorab mit Luft aus Hochdruckventilatoren gezielt abgeblasen. Das abgeblasene, trockene Strahlgut wird über eine Förderschnecke einem Sammelbehälter zugeführt. Der Vorteil für den Kunden ist, dass das Strahlgut teilweise wieder verwendet werden kann und sich nicht in den Nasszonen ablagert. In den nachfolgenden Tauchzonen wird als mechanische Unterstützung Ultraschall und Druckumfluten eingesetzt, in den darüber liegenden Spritzzonen erfolgt ein intensives, gezieltes Abspülen der gelösten Partikel mit definiert gefiltertem Medium. Bevor die Bauteile die Behandlungsstufe verlassen, wird durch gerichtetes Abblasen der Bauteile und Transportketten die Badverschleppung auf ein Minimum reduziert.

Die Behandlungszonen Vorreinigung, Ultraschall, Spülen 1, Spülen/Passivieren 2 und Trocknung sind so in der Anlage eingerichtet, dass sich beim Ein- und Ausfahren der Bauteile Winkel-/Lageänderungen ergeben und somit eine extrem intensive Beschallung und Druck- und Spritzspülung von allen Seiten möglich ist.

Durch die strikte Trennung der einzelnen Behandlungszonen, den Lageänderungen der Bauteile und durch gezieltes Abblasen sind die Badstandzeiten im Vergleich zu geraden Durchlaufanlagen mehr als verdoppelt worden. Die abgereinigten Partikel sinken schnell auf den Tankboden ab. Damit es nicht zur Kontaktkorrosion in den Edelstahlbecken kommt, sind die Becken mit Pyramidenböden und zusätzlicher Bodenspülung ausgestattet. Die Flüssigkeit wird über leistungsstarke Pumpen an der tiefsten Stelle abgesaugt und die Partikel werden über mehrstufige Filtersysteme aus der Flüssigkeit entfernt.

Auf Kundenwunsch wurde in diesem Fall eine Auf- und Abnahmestation realisiert, die automatisch und alternativ unter Berücksichtigung ergonomischer Aspekte am Arbeitsplatz von manuell Hand zu bestücket werden kann.

Kundenanforerungen erfüllt

Mit der FLOWTRONIC®-Durchlauf-Reinigungsanlage ist das Ziel einer konstanten Einhaltung der vorgegebenen Reinheitsklassen bei der Behandlung von sehr hohen Teilemengen erreicht worden. Diese bewährte Anlagentechnik ist auch für die Behandlung ähnlicher Serienteile, z.B. Schaltgabeln oder Schalthülsen anwendbar. Auch das Entgraten von Teilen mit Wasserhochdruck und nachfolgendem Reinigungsprozess ist bereits in FLOWTRONIC® – Durchlaufanlagen realisiert worden.