Auftrag: Reinigung von Triebwerksbauteilen | Herausforderung: komplexe Geometrien und hohe Reinheitsanforderung | Umsetzung: Reinigungsstraße mit 4-stufigem Reinigungsprozess | Verfahren: Tauchreinigung

PURIMA reinigt vollautomatisch 110 t schwere Zylinderkurbelgehäuse für Schiffsmotoren.

Komplexe Werkstücke reinigen, spülen und trocknen, die ein vergleichbares Gewicht aufweisen, wie das eines Airbus A350: Dieser Aufgabe stellte sich der Spezialist für Teilereinigung PURIMA aus Porta Westfalica. Für einen Großkunden, der unter anderem Motoren für die Schifffahrtindustrie fertigt, galt es eine automatisierte Reinigungsanlage zu entwickeln, die großdimensionierte Zylinderkurbelgehäuse von Schiffsmotoren vollautomatisch und effizient reinigt: Bis zu 110 t können die Gehäuse dabei wiegen. Sie werden vor Ihrer Reinigung mechanisch gefertigt und sind durch Späne, Öle, Kühlschmiermittel oder Gussstaub verunreinigt. Da die großen Werkstücke geometrisch komplex sind, stand PURIMA vor der Herausforderung, nicht nur die Oberflächen, sondern auch alle Aussparungen und Bohrungen mit größter Präzision zu reinigen.

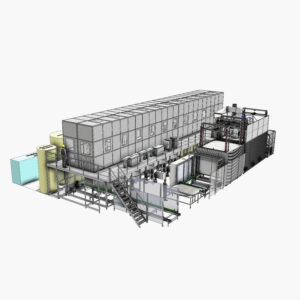

Die Umsetzung: Vollautomatische Spritzanlage des Typs ROTOTRONIC®

Zur Lösung der anspruchsvollen Reinigungsaufgabe setzte PURIMA auf den Anlagentyp ROTOTRONIC®: Eine aus Edelstahl bestehende Anlage, die die Werkstücke entlang zweier Prozessschritte, der Grundreinigung durch bewegliche Spritzregister und der Feinreinigung durch einen Roboter, behandelt.

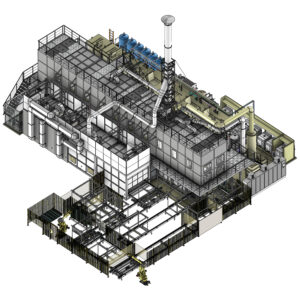

Die Anlage ist 18.000 mm lang x 12.000 mm breit und 6.400 mm hoch. Die Gehäuse stehen während des Reinigungsprozesses auf Transportböcken, um die Reinigung von unten zu gewährleisten. Die Anlage gliedert sich in einen begehbaren, wartungsfreundlichen Technikraum und einen Nassraum, in dem die Reinigung stattfindet.

Im zweistöckig konstruierten Technikraum befindet sich ein umfassendes Filtrationssystem, das unter anderem aus einem Schneckenförderer zur Abführung von Spänen, Band- Beutel- und Kerzenfilter und einem Ölabscheider besteht. Dieses System sorgt dafür, dass das Reinigungs- und Spülmedium, welches im Reinigungsprozess verwendet wird, wiederaufbereitet werden kann. Im begehbaren, ebenerdigen Teil des Technikraumes befinden sich Filtertechnik, Spänebehälter und Wartungsräume. Der erste Stock des Technikraums enthält hingegen den sogenannten Leitstand: Eine mit Fenster zum Anlageninneren versehene Steuerzentrale, die für den Bediener ausgestattet und vollständig klimatisiert ist. Dort kann auf Knopfdruck das gewünschte Reinigungsprogramm aktiviert werden. Außerdem werden auf dieser Ebene Beutel- und Kerzenfilter gewechselt.

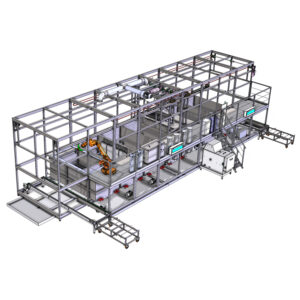

Im Nassbereich der Anlage findet die Reinigung der Kurbelgehäuse statt. Zwei hydraulisch betriebene Arbeitsbühnen an den Längsseiten der Anlage enthalten die Spritzregister, die im Rahmen der Grundreinigung aktiv werden. Die Bühnen oszillieren, so dass die Werkstücke gleichmäßig mit dem Reinigungsmedium beaufschlagt werden können. Auch am Boden der Anlage sind einstellbare Düsenstöcke installiert, die dafür sorgen, dass die Zylinderkurbelgehäuse von unten beaufschlagt werden. Bei der nachträglichen Feinreinigung kommt ein Roboter zum Einsatz, der in der Lage ist, positionsgenau unterschiedliche Reinigungswerkzeuge, sogenannte Endeffektoren, zur Reinigung der Gehäuse zu bedienen.

Das Reinigungs- und Spülmedium, das sich während des Reinigungsprozesses ansammelt, fließt unter der Anlage in eine dafür konstruierte Auffangwanne und sammelt sich dort schwerkraftbedingt an der tiefsten Stelle an. Dort wird es abgepumpt und ins Filtrationssystem überführt. Aufgrund des Gewichts und der Auffangwanne waren aufwendige Fundamentarbeiten notwendig, die durch PURIMA vollständig geplant wurden.

Zur Sicherheit der Bedienenden ist die Anlage mit rutschfesten Gitterrosten ausgestattet. Zudem ist der Leitstand mit Not- und Ausschaltern versehen. Auch im Innenraum der Anlage sind Notfallreißleinen installiert, die den Reinigungsprozess jederzeit stoppen können, damit Mitarbeiter während der manuellen Reinigung der Werkstücke ebenso optimal geschützt sind. Der Nassraum wird permanent abgesaugt und der Zutritt über einen Sensor gesteuert.

Zur Beheizung wird Fernwärme über Wärmetauscher genutzt.

Zwei bedarfsgerechte Reinigungsvorgänge für jedes Werkstück

Die Anlage von PURIMA ermöglicht sowohl die automatisierte als auch die manuelle Reinigung von Zylinderkurbelgehäusen.

Die automatisierte Reinigung ist für neu produzierte Zylinderkurbelgehäuse vorgesehen, von denen 3D CAD-Datensätze zur Offline-Programmierung vorhanden sind. Die Gehäuse werden nach dem Fertigungsprozess mithilfe von Transportwagen durch das Rolltor der Anlage angeliefert und positionsgenau auf einen Transportbock abgesetzt werden. Nachdem das Transportfahrtzeug die Anlage verlassen hat, schließt das Tor und der Reinigungsprozess kann starten. Ist der Reinigungsprozess gestartet, fährt der Roboter das Werkstück zunächst ab und prüft mit einem Triangulationssensor die exakte Position des Gehäuses: Er überträgt die Daten dann ins System, damit folgende Reinigungsprogramme optimal und exakt an das Werkstück bzw. entsprechende Bohrungen angepasst sind. Nun beginnt zunächst die Grundreinigung: Dabei wird das Werkstück flächendeckend und mit einem hohen Volumen mit dem Reinigungsmedium beaufschlagt. Die Arbeitsbühnen oszillieren dabei, so dass jede Stelle erreicht werden kann. Im zweiten Schritt folgt die Feinreinigung, bei der der Roboter nacheinander insgesamt 5 Werkzeuge aufnimmt und zur Reinigung mit bis zu 4000 bar einsetzt. Diese haben das Ziel, alle Seitenoberflächen, Gewinde und Bohrungen optimal zu reinigen und zu trocknen. Auch zur Absaugung von schöpfenden Bereichen kommen entsprechende Werkzeuge zum Einsatz. Ist der Reinigungsvorgang beendet, kann das gereinigte Werkstück wieder mit einem Transportfahrzeug abgeholt und weitertransportiert werden.

Für Gehäuse anderer Ausführung, die bereits aus dem laufenden Betrieb zur Wartung kommen sowie entsprechende Anbauteile kann kein automatisiertes Programm vorprogrammiert werden. Dafür gibt PURIMA dem Kunden allerdings die Möglichkeit der manuellen Reinigung: Dazu können die Arbeitsbühnen per Steuerung bedarfsgerecht an die Werkstücke herangefahren werden und zielgerichtet mit Reinigungsmedium über Handlanzen mit Schlauchtrommel beaufschlagt werden. Zur Arbeitssicherheit sind in der Anlage Atemluftanschlüsse für den Rundumschutz der Mitarbeiter vorgesehen.

Das Ergebnis: Detailreiche Großautomation bietet maximale Flexibilität

Die von PURIMA gefertigte Anlage, die in enger Zusammenarbeit mit dem Kunden über einen langen Zeitraum geplant und realisiert wurde, ist ein wahres Meisterstück des Reinigungsexperten aus Porta Westfalica. Die ROTOTRONIC® zählt flächenmäßig nicht nur zu den größten Reinigungsanlagen, die das Unternehmen nicht zuletzt aufgrund der großdimensionierten Werkstücke bislang gebaut hat, sondern zeichnet sich ebenso durch technisches Know-how aus, das mit großer Präzision auf die Kundenbedürfnisse und Werkstücke abgestimmt ist. Die Anlage wurde, wie angefordert, nahtlos in die werksseitige Infrastruktur des Kunden integriert und ist frostsicher. Aus dem Leitstand heraus können Bedienende auf Knopfdruck eine werkstückspezifische Automation anstoßen, die in der Lage ist, fachgerecht und millimetergenau Zylinderkurbelgehäuse unterschiedlicher Größe in der vorgegebenen Taktzeit zu reinigen und zu trocknen. Auch die Wartung der Anlage gestaltet sich anwenderfreundlich: Der schnelle und sichere Zugang zu allen Filtersystemen, ist genauso gewährleistet, wie die Sicherheit aller Bedienenden durch entsprechende Notvorkehrungen. Um das verunreinigte Wasser aus dem Reinigungsvorgang wieder nutzbar zu machen, wird dieses am Anlagenboden gesammelt und fachgerecht für neue Reinigungsläufe aufbereitet. Bei der Konzeption der Anlage berücksichtigte PURIMA ebenfalls Werkstücke, die aus dem laufenden Schiffsbetrieb zu Servicezwecken gewartet werden. Obwohl hier nur eine manuelle Reinigung in Frage kommen kann, hat PURIMA die Arbeitsbühnen bewusst so ausgestattet, dass diese per Steuerung möglichst nah an die Werkstücke herangefahren werden können und Bedienende dort mit entsprechenden Spezialwerkzeugen den Reinigungsvorgang aufnehmen können.