Auftrag: Reinigung von Triebwerksbauteilen | Herausforderung: komplexe Geometrien und hohe Reinheitsanforderung | Umsetzung: Reinigungsstraße mit 4-stufigem Reinigungsprozess | Verfahren: Tauchreinigung

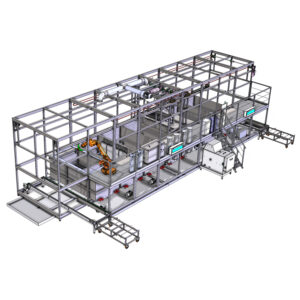

PURIMA entwickelt raffinierte Modulanlage zur Reinigung von Triebwerksbauteilen.

Für einen Großkunden aus der Luftfahrtindustrie entwickelte der langjährige Experte für Sondermaschinenbau im Bereich der industriellen Teilereinigung, PURIMA, eine Anlage zur Reinigung von Bauteilen aus Flugzeugtriebwerken. Die Werkstücke sind nach dem Einsatz im Flugverkehr in unterschiedlichem Maße von Fetten, Motor- und Hydraulikölen, Kraftstoffen oder Verbrennungsrückständen belastet und benötigen im Zuge von Wartungsarbeiten nach ihrer Demontage eine restlose Reinigung.

Aufgrund ihrer komplexen Geometrie und den gleichzeitig hohen Reinheitsanforderungen der Branche, bestand eine große Herausforderung darin, eine Anlage zu entwickeln, die die unterschiedlichen Werkstücke zuverlässig und zeiteffizient reinigt. Abschließend müssen diese nahtlos wieder in den weiteren Wartungsprozess überführt werden.

Aufbauend auf den hohen Reinigungsspezifikationen des Kunden setzte PURIMA eine Modulanlage um, die sich durch einen hohen Grad an Automation auszeichnet und gleichzeitig Möglichkeiten zur manuellen Prüfung bietet.

Passgenaue Anlagenintegration in bestehende Wartungslogistik

Die Reinigungsanlage wurde für den Kunden so konzipiert, dass diese in einem separaten Raum mit sehr begrenzter Raumhöhe platziert werden kann. Nach der Demontage der zu reinigenden Teile werden diese direkt zur Anlage transportiert und der Reinigung überführt. Neben dem Reinigungsraum befindet sich zur weiteren Inspektion ein Rollenlagerprüfraum. Die zu reinigenden Kugel-Kegel- oder Rollenlager variieren in ihrem Außendurchmesser von 50 bis zu 350 mm. Deswegen wurden die Transportkörbe, in denen die Teile die Reinigungsstraße durchlaufen, in einer Größe von 400 mm x 400 mm x 300 mm konstruiert. Auf rollbaren Wagen kann das Reinigungsgut in die Anlage hinein- und nach der Reinigung weitertransportiert werden.

Vier effektive Reinigungsprozesse für unterschiedliche Verunreinigungen.

Bevor der Reinigungsprozess beginnen kann, wird ein Transportkorb auf dem Rollwagen in die Modulanlage hineingefahren. Dort positioniert der Bedienende Wagen und Korb in der vorgegebenen Position am Anfang der Reinigungsstraße. Anschließend kann die Tür geschlossen und die Starttaste betätigt werden, wobei die SPS-Steuerung den Prozess nur dann startet, wenn zuvor alle Türen verriegelt wurden. Nun beginnt ein 4-stufiger Reinigungsprozess.

Ein automatisierter Greifer nimmt den Korb auf und transportiert diesen zum ersten Reinigungsbecken, wo eine Tauchreinigung via Ultraschall in warmer alkalischer Lösung stattfindet: Der Korb oszilliert bei geschlossenem Deckel nun in der Lösung. Beim Ausfahren werden die Bauteile über einen Spritzkranz mit demineralisiertem Wasser abgespritzt.

Nach erfolgter Reinigung öffnet sich der Deckel, der Transportkorb wird wieder vom Greifer aufgenommen, zur zweiten Station gefahren und der Deckel schließt sich.

Dort angekommen hat der Bediener die Möglichkeit, eine manuelle Sichtkontrolle durchzuführen, bei Bedarf ein Fenster zu öffnen und mithilfe einer Spritzvorrichtung noch sichtbare Rückstände abzuspülen.

Anschließend wird der Korb in das zweite Reinigungsbecken hinabgefahren, wo eine Tauchspülung in demineralisiertem Wasser bei Umgebungstemperatur stattfindet. Das demineralisierte Wasser enthält keinerlei Salze, Ionen oder Mineralien und hinterlässt somit auf den Werkstücken keine Rückstände auf den empfindlichen Oberflächen.

Der nächste Reinigungsschritt findet in einem Becken mit Entwässerungsflüssigkeit mittels Tauchreinigung statt. Hierbei wird der mit den Werkstücken beladene Korb langsam in die Lösung gefahren, so dass eine Phasenbildung stattfinden kann und Restwasser effektiv verdrängt wird.

Der letzte Reinigungsschritt beinhaltet eine Tauchbehandlung in einer Konservierungslösung bei Umgebungstemperatur, die einen zusätzlichen Oberflächenschutz bietet.

Anschließend wird der Transportkorb durch den Greifer wieder auf einen zweiten Rollwagen gesetzt, der idealerweise vor dem Start des Reinigungsprozesses in der

Abladestation positioniert wurde. Falls kein Rollwagen vorhanden ist, erkennen Sensoren dies automatisch und stoppen das Absetzen. Ist der Korb auf dem Rollwagen abgestellt, kann die Sicherheitstür geöffnet und das Reinigungsgut aus der Anlage herausgefahren werden. Alle automatisierten Prozesse stoppen nach dem Öffnen.

Durch ein ausgeklügeltes Filtrationssystem werden während des gesamten Reinigungsprozesses die verunreinigten Prozessmedien effektiv nach hohen Reinigungsstandards (Kein Partikel >10 μm) im geschlossenen Kreislauf gefiltert. Alle Dämpfe, die während des Reinigungsprozesses entstehen, werden über das Dach der Anlage nach oben ausgeleitet. Gegen das Austreten von Flüssigkeiten schützt zusätzlich eine Auffangwanne unterhalb der Anlage.

Hohe Taktzeiten und ausgewählte Verfahren sorgen für effiziente Prozesse.

Mithilfe der Modulanlage, die verschiedenste Reinigungstechniken miteinander vereint, hat PURIMA eine Lösung entwickelt, die den Anforderungen und Erwartungen des Kunden vollständig entspricht. Je nach Größe der zu reinigenden Teile können bis zu 50 Werkstücke gleichzeitig in einem Korb gereinigt werden; 15 Transportkörbe können pro Stunde gereinigt werden. Die Integration in die Wartungslogistik des Kunden ist nahtlos gelungen.

Die Anlagendaten können jederzeit via Fernwartung eingesehen werden. Eine Anbindung an ein Facilitymanagement für Notfälle, zum Beispiel Brände, ist vorgesehen. Obwohl die Systematik der Anlage individuell auf den Kunden zugeschnitten wurde, kann das universelle Grundkonzept problemlos auf ähnliche Anwendungen adaptiert werden.