Auftrag: Reinigungsanlage für Bauteile von Batteriewannen | Herausforderung: Strenge Anforderungen des Kunden und Integration in hohe Taktzeiten vorhandener Produktionslinien | Umsetzung: FLOWTRONIC® H-V-HD-Anlage | Verfahren: horizontale Förderlinie in 5 Prozesskammern und 3 Trocknungszonen

PURIMA entwickelt intelligente FLOWTRONIC®-Anlage für die Automobilindustrie.

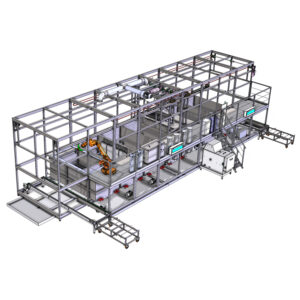

Eine vollautomatisierte und in die Infrastruktur des Kunden integrierte Reinigungsanlage für Bauteile von Batteriewannen, die als feste Bestandteile in E-Fahrzeugen verbaut werden, hat der in Porta Westfalica ansässige Experte für industrielle Bauteilereinigung PURIMA für einen Großkunden aus der Automobilbranche erfolgreich realisiert. Entlang einer Produktionsstraße werden diese erst mechanisch bearbeitet sowie entgratet und benötigen im Anschluss eine gründliche Reinigung, die sowohl verbleibende Ölspuren als auch Späne restlos entfernt. Nach der Reinigung werden die Wannenbestandteile weitertransportiert und zusammengeschweißt. Die Reinigungsanlage wurde einerseits nach strengen Prozessanforderungen des Kunden gefertigt und anderseits nahtlos und unter Realisation hoher Taktzeiten in die Produktionslinie des Kunden integriert.

Komplexes Reinigungsgut – Durchdachte Prozessdetails.

Span- und Fleckenfreiheit, restlose Trocknung des Reinigungsgutes, eine Oberflächenspannung von mindestens 36 mN/m und eine hohe Taktzeit – das sind auf den Punkt gebracht die Anforderungen, die der Kunde an die zu reinigenden Aluminiumbauteile gestellt hat. Um diesen gerecht zu werden, entschied sich PURIMA für die Konstruktion einer sogenannten, vollständig aus Edelstahl bestehenden FLOWTRONIC® H-V-HD-Anlage – eine Reinigungsanlage, die das Reinigungsgut entlang einer horizontalen Förderlinie in fünf wässrigen Prozesskammern und drei Trocknungszonen, behandelt.

Die Aluminiumbestandteile der Batteriewannen variieren in Größe und Form sehr stark: Kleinteile, die in Körben positioniert werden, längliche Hohlkammerprofile und großdimensionierte Bodenplatten müssen zuverlässig durch die Reinigungsanlage transportiert werden. Dies stellte die Innovation der PURIMA vor einige Herausforderungen: Um eine hohe Taktzeit bei einem vollautomatisierten Prozess zu gewährleisten, entwickelte das Unternehmen deswegen universelle Warenträger für alle Wannenteile, die durch Roboter mit einer Präzision von ± 1 mm an einem definierten Platz auf dem Warenträger abgelegt werden und im Kreislauf die gesamte Fertigung durchlaufen. Auch innerhalb der Behandlungszonen galt es, eine optimale Positionierung der Warenträger innerhalb der Anlage sicherzustellen: Per SPS-Steuerung wird diese in allen Reinigungsstufen kontrolliert.

Des Weiteren weisen die zu reinigenden Teile ein hohes Gewicht auf und sind im Falle der Bodenplatten sehr groß: Ein Warenträger muss somit für eine Kapazität bis zu 300 kg ausgelegt sein; auf ihm müssen außerdem Werkstücke mit den Maximalabmaßen 1.600 x 2.000 mm Platz finden. Nicht zuletzt aufgrund der Größe des Reinigungsguts und der auf den Prozess abgestimmten Reinigungskammern und Trocknungszonen, verfügt die entstandene Anlage über eine Gesamtgröße von 30.000 x 5.500 x 5.000 mm.

Doch wie erkennt die vollautomatisierte Anlage, welche der möglichen Bauteiltypen in die Anlage gefahren und gereinigt werden müssen? – Um das zu ermöglichen, wird an der Warenträgerübergabestation das Auslesen eines RFID-Tags integriert, so dass Informationen über das Reinigungsgut somit direkt in der Steuerung verarbeitet und gemäß einer Shift-Register Programmierung in alle Reinigungsstufen weitergetragen werden. So ist gewährleistet, dass in den Reinigungsstufen jeweils das richtige Behandlungsprogramm für jede Werkstückgruppe aktiv wird.

Konstante Wasserqualität durch digitale Zustandskontrolle und Aufbereitungsanlage.

Der Kunde verfügt am Produktionsstandort über optimale Wasserqualität und betreibt daher die Reinigungsanlage mit Stadtwasser. Die Beheizung der Anlagenbecken mit je 5 m³ Füllvolumen erfolgt durch Heizelemente in Schutzrohren und Fernwärme, wobei die maximale Aufheizzeit nicht mehr als zwei Stunden betragen darf. Damit die Zieltemperatur von 60° C in allen Reinigungsbädern konstant auf einem Niveau gehalten werden kann und die Fernwärme optimal nutzbar gemacht wird, sind außerhalb der Tanks Plattenwärmetauscher und automatische Regelventile installiert.

Trotz guter Ausgangsqualität gilt es das zugeführte Wasser konstant zu überwachen und optimal zu filtern. Auf Wunsch des Kunden findet bei der Vorreinigung deswegen eine manuelle Badkontrolle statt, in der das Wasser chemisch überprüft wird, während in den Spülstufen der Reinigung eine automatische Ermittlung der Wasserqualität erfolgt. Außerdem wird im Reinigungsprozess gemäß einer Full-Flow-Filtration mittels Spezialfiltern eine konstante Filtrierung des Wassers im Kreislaufsystem gewährleistet: Das Reinigungsgut wird somit ausschließlich mit Wasser beaufschlagt, das die Kundenvorgaben erfüllt. Sollten erforderliche Leitfähigkeitsmesswerte überschritten sein, erfolgt ein automatischer Wasseraustausch.

Alle Abwässer aus der Reinigungsanlage werden in einer Wasseraufbereitungsanlage, die sich im hinteren Teil der Anlage befindet, gereinigt. Aufgabe der 50 m² großen, separaten Anlage ist es, Abwasser chemisch-physikalisch wieder so aufzubereiten, dass es ins öffentliche Kanalsystem einleitbar ist.

Durch den Spritzprozess mit beheizten Medien bilden sich Dämpfe, die durch Schwadenkondensatoren über das Dach der Produktionshalle nach Außen abgeleitet werden. Das Kondenswasser wird zurückgeführt. Eine elektrische Höhenkontrolle gewährleistet außerdem eine kontinuierliche Überwachung der Füllstände der Tanks.

Sichere Begehbarkeit und einfache Bedienung.

Die Anlage erstreckt sich über drei Ebenen: Während sich in den unteren Ebenen Filtrations- und Pumptechnik befinden, ist die obere Ebene zum Beispiel für Wartungsarbeiten begehbar und mit einem Geländer gesichert. Um vor Leckagen geschützt zu sein, verfügt die Anlage ebenso wie die Wasseraufbereitungsanlage über eine Auffangbodenwanne. Alle Anlageninformationen werden zudem direkt an das kundenseitige Softwaresystem weitergegeben und können jederzeit abgerufen werden. Die Anlage verfügt ebenfalls über die Möglichkeit eines externen Zugriffs, sodass Fernwartungstätigkeiten durchführbar sind.

Fünf Behandlungsstufen sowie Heißluft-Trocknung erfüllen hohe Reinheitsanforderungen.

Nachdem ein beladener Universalwarenträger über das kundenseitige Förderungssystem an der Annahmestation der Reinigungsanlage angeliefert wird und der RFID-Tag ausgelesen ist, folgt die Beförderung in die Reinigungsanlage.

Nun beginnt der Prozess der ersten Vorreinigungsstufe. Dabei findet eine Beaufschlagung mit dem Reinigungsmedium statt, wobei – wie auch in allen anderen Reinigungsstufen – die Spritzregister immer bestmöglich auf den Warenträger ausgerichtet sind. Die Beaufschlagung findet dabei je nach Bedarf von der Seite oder von oben statt, zudem oszillieren die Spitzregister: Somit ist sichergestellt, dass die Bauteile und sich darin befindende Hohlkammern, flächendeckend mit dem Reinigungsmedium behandelt werden. Das sich am Schrägboden der Kammer ansammelnde Reinigungsmedium läuft schwerkraftbedingt in jeder Reinigungskammer wieder zurück in den Speicherbehälter. Anfallende Späne werden im ersten Reinigungsschritt in einer Einlauftasche im Speicherbehälter gesammelt und über eine Förderschnecke aus dem Tank isoliert sowie in eine dafür vorgesehene Mulde abgeleitet. Des Weiteren werden Schmutzpartikel in jeder Reinigungsstufe effektiv durch entsprechenden Filtereinheiten aus dem Prozessmedium entfernt und in dafür vorgesehenen Filterbeuteln oder -Kerzen gesammelt. Nach Abschluss der ersten Reinigungsstufe, taktet die Maschine einen Schritt weiter.

Auch im zweiten Vorreinigungsschritt findet eine Beaufschlagung mit einem Reinigungsmedium statt. Im Unterschied zum ersten Reinigungsverfahren werden die Bauteile auf dem Warenträger während des Transportes in die nächste Kammer durch Hochdruckventilatoren mit Luft abgeblasen, um Flüssigkeitsnester zu vermeiden und eine Verschleppung ins nächste Prozessmedium zu minimieren. Die Vorreinigung ist an dieser Stelle beendet und die Maschine taktet einen Schritt weiter. Nun folgen drei Spülstufen. In den Spülkammern werden dabei entsprechende Bauteile jeweils mit Spülwasser, anstatt mit einem Reinigungsmedium beaufschlagt und am Ende des Prozesses, wie schon in Vorreinigungsstufe zwei, abgeblasen.

Damit alle Teile die Anlage restlos getrocknet verlassen können, wird das Reinigungsgut nach Abschluss der drei Spülstufen in drei aufeinanderfolgenden Trocknungszonen mit heißer Umluft aus leistungsstarken Hochdruckventilatoren abgeblasen und schließlich an der Entladestation ausgeliefert.

Der Transport der Warenträger erfolgt durch Förderketten. Alle Prozesskammern der Reinigungsanlage sind durch dicht schließende Hubtüren voneinander getrennt, sodass eine Verschleppung der Prozessflüssigkeiten in die darauffolgenden Kammern verhindert wird. Sobald ein Warenträger alle Behandlungsstufen durchlaufen hat, kann er an der Entladestation übergeben und dem kundenseitigen Schweißprozess überführt werden.

Perfektionierter Dreiklang aus Automation, Reinigungseffizienz und einfachem Handling.

Die Reinigungsanlage des Sonderanlagenspezialisten PURIMA konnte den Anforderungen des Kunden in jedem Punkt gerecht werden. Aufgrund vieler durchdachter Details, etwa der ausgeklügelten Warenträgerkonzeption, der intelligenten Werkstückerkennung beim Durchlaufen der Anlage oder aufgrund des mehrstufigen, automatisierten Reinigungs- und Trocknungsprozesses, wird wie vorgegeben alle 100 Sekunden ein rückstandslos gereinigter Warenträger an der Entladestation der Anlage ausgeliefert. In den horizontal angeordneten Prozesskammern sorgt eine zielgerichtete Beaufschlagung der Warenträger dafür, dass auch kritische Stellen zuverlässig gereinigt, gespült und getrocknet werden. Damit Wärmeverluste reduziert und Verschleppungen von wässrigen Medien während der Behandlung minimiert werden, sind alle Reinigungsschritte durch dicht schließende Hubtüren voneinander getrennt – das reduziert ebenso laufende Betriebskosten. Die Anlage ermöglicht durch die Hubtüren sowie die mehrstufigen Abblas- bzw. Trocknungsprozesse außerdem lange Badstandzeiten in den Reinigungs- und Spülbecken. Insgesamt ist die Anlage zudem bedienerfreundlich und sicher konstruiert und gewährleistet durch Erfassung aller Daten sowie ihre Rückmeldung an das Kundensystem zu jeder Zeit die Traceability aller Prozessparameter. Abwasser werden durch ein umfassendes Filtrationssystem sowie eine zusätzlichen Aufbereitungsanlage nach hohen Standards zuverlässig gereinigt. In Summe ist schließlich eine vollautomatisierte, auf die Kundenvorgaben zugeschnittene Reinigung des komplexen Aluminiumreinigungsgutes ermöglicht worden und eine reibungslose Integration in den laufenden Weiterverarbeitungsprozess gelungen.