Flowtronic.

So viele Reinigungsschritte wie

nötig, so komprimiert wie möglich

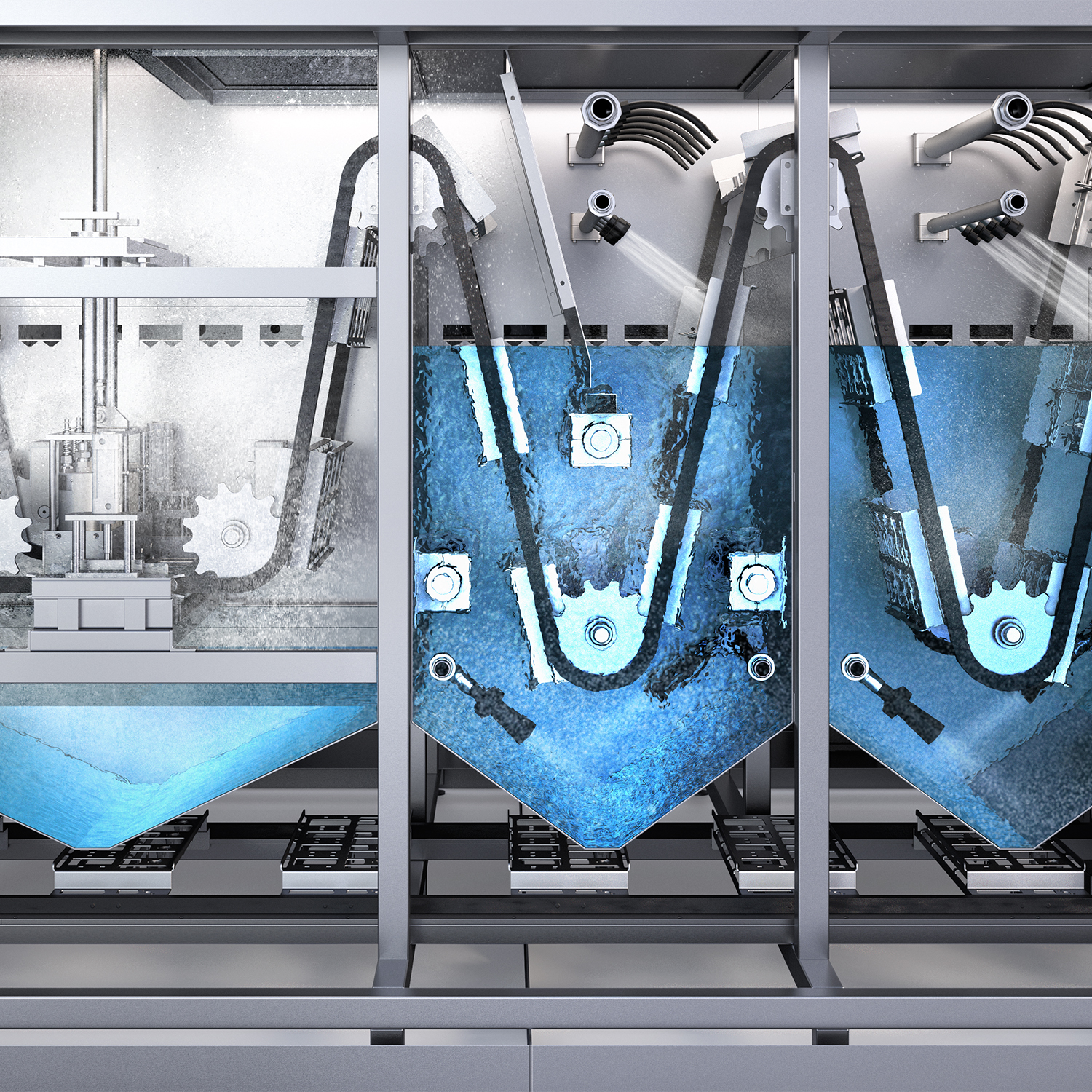

Wässrige Durchlaufanlagen des Typs FLOWTRONIC® behandeln Serienteile in hohen Stückzahlen bei höchsten Reinheitsanforderungen. In der modular aufgebauten, mehrstufigen Durchlaufanlage können alle gängigen Reinigungsverfahren wie Ultraschall, Druckumfluten, Wasserhochdruck, Spritz- und Tauchreinigung kombiniert werden. Dabei durchfährt das Reinigungsgut, kontinuierlich oder getaktet, die hintereinander folgenden Behandlungszonen.

Anlagen des Typs FLOWTRONIC® V können auch geometrisch komplexere Bauteile durch mehrfache Lageänderungen im Tauch- oder Spritzverfahren oberhalb und unterhalb der Badspiegel optimal behandeln. Anlagen des Typs FLOWTRONIC® H basieren auf horizontalem Teiletransport und sind damit ideal geeignet für klassische Spritz- und Trocknungsverfahren. Je nach Kundenanforderungen können beide Varianten miteinander kombiniert werden.

Ihre Vorteile#.

Im Überblick

- Hoher Materialdurchsatz bei höchsten Reinheitsanforderungen

- Kombination von Ultraschall, Druckumfluten, Wasserhochdruck, Spritz- und Tauchreinigung in einer Durchlaufanlage möglich

- Nahtlose Integration in bestehende Prozesse durch optionale automatisierte Be- und Entladung

- Komprimierte Bauweise, passgenau für Ihre Produktion

- Verschleppungsminimierung und Bad-Standzeitverlängerung durch Zonentrennung

- Hohe Wirtschaftlichkeit aufgrund geringer laufender Kosten und hoher Standzeiten

- Nachhaltig und kostenoptimiert durch maßgeschneiderte Medienaufbereitung

Ökologisch und wirtschaftlich in allen Dimensionen

- Nachhaltig und kostenoptimiert durch maßgeschneiderte Medienaufbereitung

- Ökologische Wasserreinigungsanlage mit geringen Recyclingkosten - kein Einsatz von Lösemitteln

- Verringerter Wasserverbrauch durch kaskadierte Reinigungsbecken

- Minimale Verschleppung durch Zonentrennung

- Schall- und Wärmeisolierung

- Automatische Dosierung der Bäder und Überwachung der Prozessparameter

- Energierückführung über Wärmetauschersysteme

Individuell ist für uns Standard#.

Der Flowtronic Baukasten

FLOWTRONIC® Anlagen basieren auf unserem flexiblen und frei skalierbaren Baukastensystem für Durchlaufanlagen, bestehend aus einer Vielzahl ausgereifter Komponenten und Baugruppen.

Gemeinsam mit Ihnen konfigurieren und skalieren wir eine individuelle Reinigungs-Lösung, passgenau für den jeweiligen Anwendungszweck.

Fließender Übergang

Unsere FLOWTRONIC® Durchlaufwaschanlagen lassen sich perfekt in Ihren bestehenden Produktionsfluss integrieren.

Reinigungsanlagen vom Typ FLOWTRONIC® V sparen durch ihren Aufbau Produktionsfläche und erhöhen auch damit die Wirtschaftlichkeit. Diese platzsparende Bauweise gepaart mit einer hohen Flexibilität in der Auswahl verschiedenster Handlingsysteme zur Be- und Entladung sind ideale Voraussetzungen für die optimale Bauteilreinigung im Takt Ihrer Produktion.

Leistungsdaten, die überzeugen

Kürzeste Taktzeiten mit höchsten Restschmutzanforderungen sind für unsere Flowtronic® gelebter Alltag. Fordern Sie uns heraus!

Fördersysteme so individuell wie Ihr Bauteil

Ob Kettenförderer mit individuell angepassten Werkstückträgern, Drahtösengliederband für liegenden oder stehenden Transport der Bauteile oder Hängeförderer für größere Bauteile – wir haben die optimale Lösung für Sie parat.

Qualität, die überzeugt#.

Rahmen und Gehäuse unserer industriellen Teilereinigungsanlagen werden von unseren erfahrenen Experten aus hochwertigen Edelstahlkomponenten zusammengesetzt – Für maximale Langlebigkeit und höchste Verfügbarkeit bei geringem Pflegeaufwand. Qualität „Made in Germany“.

Reinigungssystem#.

Industrielle Tauch- und Spritzreinigungsanlage für durchlaufenden Materialfluss

Verfahren#.

Das richtige Reinigungsverfahren – auf Ihr Werkstück abgestimmt

In unseren FLOWTRONIC® Anlagen können wir alle gängigen Reinigungsverfahren flexibel in mehrstufigen Prozessschritten kombinieren – Für die optimale Sauberkeit Ihres Bauteil.

Hochdruckreingung

Wussten Sie, dass man hartnäckige Bauteil-Verschmutzungen oder Werkstück-Beschichtungen mit dem Wasserhochdruckverfahren – und zwar ganz ohne Zugabe chemischer Zusätze entfernen kann? PURIMA Reinigungsanlagen mit Wasserhochdruck sind nicht nur leistungsstark, sondern auch umweltfreundlich. Mit Druck von bis zu 4000 bar wird das Reinigungsgut kraftvoll und fokussiert oder flächendeckend an den gewünschten Konturen oder Oberflächen behandelt, ganz ohne chemische Zusätze. Unsere Großflächenreinigung mit patentierten Spezialwerkzeugen und integrierter Absaugtechnik eröffnet vielschichtige Anwendungsmöglichkeiten. Je nach Anforderung kommt unsere Hochdrucktechnologie sowohl für die Reinigung von Einzelteilen, als auch in unseren Durchlaufanlagen zum Einsatz. Vom Dekontaminieren über das Entgraten bis hin zum Entschichten sind viele Anwendungen möglich: Lacke, Harze, Trennmittel, Keramikbeschichtungen und Radioaktivität werden durch Hochdrucktechnik fachgerecht entfernt

Spritzreinigung

Anhaftende Öle und Fette aus Produktionsverfahren oder Verkrustungen und getrocknete Produktionsrückstände auf Bauteilen sind typische Anforderungen für den Prozessschritt Spritzreinigung. Das wässrige Reinigungsmedium wird mit geringem Druck gezielt mittels Düse auf die zu reinigende Oberfläche gespritzt. Dies kann aus allen Richtungen erfolgen. Die Verunreinigungen werden entweder durch die mechanische Energie direkt abgelöst und fortgeschwemmt oder aufgeweicht, um im folgenden Reinigungsschritt vollständig entfernt zu werden. Um eine gleichmäßige Beaufschlagung zu gewährleisten, wird entweder das Bauteil oder die Düse in Bewegung gesetzt. Müssen besonders hohe Reinheitsanforderungen erfüllt werden, eignet sich das Spritzverfahren als letzte Feinreinigungsstufe in industriellen Reinigungsanlagen. Verbleibende Partikel werden so zu 100 Prozent von der Oberfläche entfernt.

Tauchreinigung

Die Reinigung von Bauteilen im Tauchbad gehört zu den klassischen Anwendungen im Bereich der industriellen Teilereinigung. Zur Tauchreinigung wird das Reinigungsgut in eine wässrig-alkalische oder saure Reinigungslösung getaucht und für eine definierte Zeit dort behandelt. Auch hier kann man die Lösung der Verschmutzungen durch Bauteilbewegung verbessern: über Rotation oder Oszillation in den Bädern wird eine gleichmäßige Verteilung des Reinigungsmediums sichergestellt. Die Effizienz der Tauchentfettung kann zudem durch Erhöhen der Beckentemperatur gesteigert werden. Auch der Faktor Zeit richtet sich nach dem Verschmutzungsgrad der zu reinigenden Bauteile. Das Verfahren ist einfach, wirtschaftlich und schont empfindliche Oberflächen. Die Tauchreinigung wird in unseren Anlagen üblicherweise mit der mechanischen Unterstützung von Ultraschall und Druckumflutung kombiniert.

Ultraschallreinigung

Reinigen mit der richtigen Schwingung: Bei der Ultraschallreinigung werden Bauteile mit Schwingungen zwischen 20 und 130 kHz beaufschlagt. Erzeugt werden diese in Schwingelementen an den Seiten des Beckens oder am Beckenboden. Auswirkung des Ultraschalls in der Flüssigkeit sind hohe Zug- und Druckkräfte, welche Vakuumblasen erzeugen. Durch das nachfolgende Implodieren der Vakuumblasen entsteht eine sehr hohe mechanische Wirkung auf der Bauteiloberfläche. Durch gleichmäßige Ausbreitung des Schalls im Reinigungsmedium ist eine vollumfängliche Zugänglichkeit der Bauteiloberfläche und damit eine hervorragende Reinigung gegeben. Auf der Oberfläche haftende Schmutzpartikel werden auf diese Weise abgelöst, ohne das Material selbst anzugreifen oder abzutragen. Kavitation tritt bei allen Flächen auf, die mit Flüssigkeit bedeckt sind. Die Ultraschallreinigung wird durch Rotation, Oszillation und Druckumfluten der Bauteile optimiert. Das Verfahren der Ultraschallreinigung eignet sich hervorragend für das Erreichen von geometrisch komplexen Teilen mit engen Fugen oder Sacklöchern, bei denen andere Reinigungsmethoden keine oder kaum Wirkung zeigen. Zudem ist die Schallfrequenz variabel einstellbar, sodass eine Grobreinigung bis hin zur Feinstreinigung mit diesem Verfahren möglich ist.

Druckumfluten

Verunreinigungen mit Spänen und Ölen sind im direkten Anschluss an mechanische Bearbeitung an Werkstücken vorzufinden. Diese müssen in den meisten Fällen vor dem nächsten Bearbeitungsschritt entfernt werden. Das Druckumfluten wird oft in Anlagen mit Ultraschall kombiniert. Düsen sind im Prozessbecken in spezifischer Relation zum Werkstück angeordnet. Durch den Einsatz von Ultraschall und Druckumflutung im Wechsel kann optimale mechanische Reinigungswirkung erreicht werden. Am Ende eines jeden Reinigungsprozesses ist je nach Anforderung an den Prozess und die gewünschten Ergebnisse eine Trocknung und Konservierung in unseren Anlagen einfach zu integrieren.

Anwendungen#.

effizient, exakt und nachhaltig

Industrielle Teilereinigungsanlagen vom Typ FLOWTRONIC® sind die erste Wahl, wenn es um die Reinigung von großen Teilemengen bei höchsten Reinheitsanforderungen geht. Mit Ihren Leistungsdaten eignen sie sich für eine Vielzahl von Aufgabenstellungen in unterschiedlichsten Bereichen des produzierenden Gewerbes: Automobilindustrie inklusive Reinigung von Elektrofahrzeugkomponenten, Luft- und Raumfahrt, Hydraulik und Pneumatik, Elektronik, Optik, Beschichtungsindustrie, Medizintechnik, Bahnindustrie und viele weitere mehr. Gängige Anwendungen sind:

Aufbau#.

Grundanlage

- Rahmengestell: meist aus Edelstahl

- Beckenperipherie: Tanks aus Edelstahl oder Kunststoff – je nach Medium

- Transportsystem

- Steuerung: Siemens Simatic mit bedienerfreundlichem Siemens Touchpanel ist bei uns der Standard, aber auch jede andere Steuerung setzen wir gerne für Sie ein

Optionen und Ergänzungen

- Prozessüberwachung und -dokumentation

- Kaskadierter Aufbau der Tanks (zur Verlängerung der Medienstandzeiten)

- Filtersysteme / Ölabscheider

- Automatische Beschickung

- Verschiedene Fördersysteme zur Auswahl: Kettenförderer mit bauteilspezifischen Werkstückträgern, Drahtösengliederband oder Hängeförderer (Power & Free)

- Automatische Mediendosierung und -überwachung

- Absaugtechnik

- Ausgleichstanks zur Pufferung der Medien

- Separat beheizte Ein- und Mehr-Tank-Systeme

- Umluft-, Vakuum- oder Infrarottrocknung

- Energierückführung über Wärmetauschersysteme

- Prozesssicherheit, -dokumentation & Qualitätskontrolle: RFID-/Barcode-Systeme, Anbindung an übergeordnete IT-Systeme (z. B. OPC oder kundeneigene Systeme)

Individuelle Beratung#.

Wir ermitteln die für Sie passende Reinigungslösung

Reinheit ist messbar – Im hauseigenen Technikum führen unsere Prozessingenieure ausführliche Probenreinigungen mit Ihren Originalbauteilen durch. Das Ziel ist die perfekte Abstimmung der Faktoren Mechanik, Temperatur, Chemie und Zeit. Dabei ermitteln wir nicht nur die optimale Verfahrenstechnik sondern entwickeln in unserem Labor auch gleich die darauf perfekt abgestimmten Reinigungschemikalien. Unsere Reiniger erfüllen nicht nur höchste Anforderungen an Reinigungswirkung und Umweltverträglichkeit – auch die Wirtschaftlichkeit ist eine wichtige Voraussetzung. Unsere jahrzehntelange Erfahrung wächst mit jedem umgesetzten Projekt.

Gemeinsam zu

Ihrer Lösung.

Nehmen Sie jetzt Kontakt auf.

Am Anfang eines jeden Projektes steht die Idee, beziehungsweise eine Kunden-Anforderung. Die besten Lösungen entstehen im gemeinsamen Dialog mit unseren Kunden aus aller Welt. Nehmen Sie mit uns Kontakt auf und der erste Schritt zur individuellen Systemlösung in der Industriellen Teilereinigung oder der Erfassung von Schadstoffen ist getan. Wir freuen uns auf Sie!

Zum Newsletter anmelden#.

Ihr Plus an Wissen

Jetzt anmelden für jede Menge Extra-Know-How, Neues von PURIMA und interessante Angebote rund um industrielle Teilereinigung.